18.10.2013

CO2-Emissionen wertschöpfend recyceln

Analyse von Paul Mohren und Georg Menges

Fossile Brennstoffe können derzeit nicht durch andere Energiequellen ersetzt werden. Was wird aber aus dem emittierten Kohlendioxid? Die ökonomisch wie ökologisch sinnvollste Möglichkeit besteht im chemischen Recycling.

Inzwischen ist sich die Fachwelt weitgehend einig, dass man für die nächsten Dekaden auf die fossilen Brennstoffe für Kraftwerke, Metallhütten und Baustofferzeugung nicht wird verzichten können. Es sind noch keine Energiequellen erkennbar, welche die fossilen Brennstoffe ersetzen könnten. Es wird daher intensiv nach Entsorgungsmöglichkeiten des von diesen Anlagen in die Atmosphäre emittierten Kohlendioxids gesucht. Die stationären Kraftwerke beispielsweise stoßen alleine 360 von den insgesamt ca. 900 Mio. Tonnen an CO2 aus, die in Deutschland jährlich in die Atmosphäre emittiert werden. Die zunächst euphorisch diskutierten verschiedenen Vorschläge, dieses Kohlendioxid in Biomasse umzusetzen, mussten mittlerweile der Einsicht weichen, dass schnelle Lösungen nicht zu erwarten sind und der nötige finanzielle und räumliche Aufwand unzumutbar sein würde.

Unter die Erde damit?

Daher wird neuerdings von den großen Kraftwerksbetreibern, vor allem den vier großen Energieerzeugern in Deutschland, zusammen mit der Wissenschaft das Speichern von Kohlendioxid in tiefen Erdschichten, Ölbohrungen und nicht abbaubaren Kohleschichten ernsthaft diskutiert und mit hohen Investitionen in groß angelegten Versuchen zu untermauern versucht. [1] Der Gedanke, das Kohlendioxid dorthin zurückzubringen, wo man es in Form der fossilen Brennstoffe einmal hergeholt hat, ist naheliegend und keineswegs unsinnig. Bedauerlich dabei ist nur, dass diese Technologie erhebliche Investitionen und andauernde hohe Betriebskosten verursachen wird, ohne dass ein weiterer Nutzen daraus entsteht. Schon für ein kleines Kraftwerk mit einer Leistung von nur 100 MW würden zusätzliche Kosten in der Größenordnung von 20 bis 30 Mio. Euro im Jahr entstehen. Hinzu kommen Akzeptanzprobleme und der fehlende Nachweis, dass der Einschluss langfristig ausreichend sicher ist. [2]

Umwandlung in Biomasse

Die Umwandlung in Biomasse wird ebenfalls mit beachtlichem Mitteleinsatz erforscht. Man empfahl Aufforstungen auf sehr großen Flächen, wie z.B. dem Apennin. Eine andere Option sind Algen und Bakterien, aus denen nicht nur Biomasse, sondern direkt Kohlenwasserstoffe – z.B. Ethanol – hergestellt werden könnten. [3] Damit erhält man einen vorzüglichen Treibstoff, der Benzin ersetzen kann und der auch ein wichtiger Chemierohstoff ist. Das wäre prinzipiell sinnvoller und nachhaltiger als das Versenken in tiefe Erdschichten. Leider sind diese Bemühungen jedoch nicht für große Mengen bei gleichzeitig kurzen Umwandlungszeiten geeignet. Große Mengen an Kohlendioxid, die bei den heutigen fossil befeuerten Kraftwerken zwangsläufig anfallen, benötigen eine großindustrielle Umwandlungstechnologie und entsprechende, nützliche und vor allem ausreichende Anwendungen für die daraus hergestellten Produkte.

Verwendung als Rohstoff für Chemiebasisstoffe

Es stellt sich daher die Frage, welche anderen Möglichkeiten noch bestehen, um das Kohlendioxid nicht nur zu entsorgen, sondern möglichst nützlich in großem Umfang zu verwenden. Die wohl einzige bisher bekannte Möglichkeit wurde schon vor Jahrzehnten vorgeschlagen [4] und in Patenten [5] niedergelegt. Der Gegenstand der Patente umfasste die Verbrennung von organischen Abfällen und zwar in erster Linie von Altkunststoffen (energetisches Recycling) unter reinem Sauerstoff, sowie das Recycling des Kohlendioxids in die Basischemikalien Methanol und Harnstoff. Obwohl von beiden Chemikalien einige hundert Millionen Tonnen im Jahr weltweit verbraucht werden, erwies sich diese Möglichkeit jedoch bisher als nicht konkurrenzfähig.

Was man aus der Geschichte lernen kann

Die wenigen wissenschaftlichen Arbeiten, die sich zurzeit mit einem chemischen Recycling von Kohlendioxid beschäftigen [6], haben fast ausschließlich das Ziel, flüssige Treibstoffe für Kraftfahrzeuge herzustellen. Es wären aber auch viele andere petrochemische Erzeugnisse vorstellbar. Tatsächlich gibt es bereits zwei chemische Großprodukte, die zu hunderten Millionen Tonnen weltweit aus Kohlendioxid erzeugt werden bzw. wurden. [7] Harnstoff ist die Basis für viele Düngemittel. Da diese direkt wieder zum Aufbau von Biomasse genutzt werden, wäre das Recycling hier geradezu mustergültig. Der andere Chemierohstoff, der aus Kohlendioxid und Wasserstoff hergestellt worden ist und auch weiterhin hergestellt werden könnte, ist Methanol. Der potentielle Markt für Methanol ist sehr viel größer als derjenige, der in Form von Treibstoffen und einigen anderen Chemikalien sofort abgedeckt werden könnte. Vorausgesagt hat das bereits Friedrich Asinger 1985. [8] Vor wenigen Jahren hat George A. Olah, der Nobelpreisträger für Chemie 1994, dies ausführlich 2006 in seinem Buch Beyond Oil and Gas – The Methanol Economy beschrieben. [9] Er hat darin an vielen wichtigen chemischen Produkten gezeigt, dass es möglich wäre, die gesamte breite Produktpalette der „Petrochemie“, also beispielsweise auch alle Kunststoffe und vor allem auch Benzin und Diesel, durch eine „Methanolwirtschaft“ zu ersetzen. Die Kraftstoffe alleine haben in Deutschland einen Markt mit einer Größe von 65 Mio. Tonnen jährlich. Und im Petrochemiemarkt wären ca. 200 Mio. Tonnen Kohlendioxid pro Jahr unterzubringen. Rechnet man den Wärmebedarf für Heizung hinzu, der mit Methanol abgedeckt werden könnte, dann könnte mehr als die gesamte von den Kraftwerken ausgestoßene Menge an Kohlendioxid recycelt werden.

„Ein Chemierohstoff, der aus Kohlendioxid und Wasserstoff hergestellt worden ist und auch weiterhin hergestellt werden könnte, ist Methanol.“

Abtrennung von Kohlendioxid aus fossilen Brennstoffen oder Rauchgasen [1, 2, 15,16]

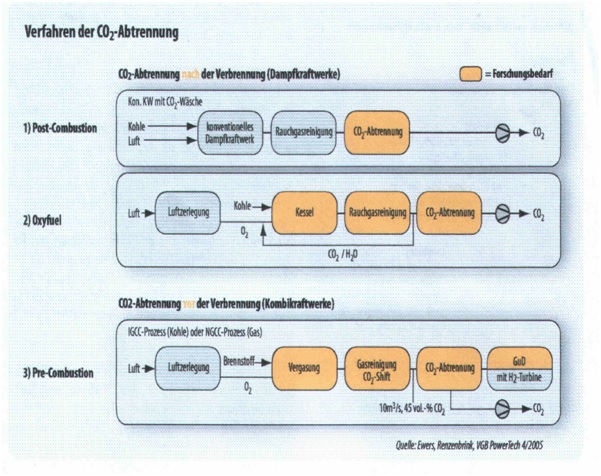

Von den Verfahren, die dazu geeignet erscheinen, werden drei derzeit diskutiert und intensiv untersucht.

Bild 1. Verfahren zum Abscheiden von CO2 aus Rauchgasen oder aus dem Brennstoff vor der Verbrennung.

Das Post-Combustion Verfahren [2,15,16]

Die bei einer Verbrennung fossiler Brennstoffe üblicherweise anfallenden Rauchgase lassen aufgrund des geringen Anteils an CO2 von 12 bis 15% eine Abscheidung nur mit einer chemischen Wäsche der Rauchgase zu. Hierüber liegen in der chemischen Verfahrenstechnik umfangreiche Erfahrungen vor. In Absorberkolonnen wird das Rauchgas mit der aminhaltigen Waschlösung in Kontakt gebracht und das CO2 damit absorbiert und so entfernt. Nachteilig ist, dass die Amine durch Sauerstoff abgebaut werden; wodurch u.a. ein erheblicher Schwund zu erwarten ist. Bei dem Verfahren ist nur eine eingeschränkte CO2-Vermeidung von 72 - 78% zu erwarten. [10] Trotzdem wird dem Verfahren eine Zukunft prognostiziert, denn es ist das einzige Verfahren mit dem die vorhandenen Verbrennungsanlagen weiter benutzt werden können.

Das Oxyfuel-Verfahren [8, 9,15,16]

Dies ist eine Verbrennung unter reinem Sauerstoff. Da die Rauchgase nur aus Wasserdampf und Kohlendioxid bestehen, können sie leicht durch Kondensation des Wasserdampfes getrennt werden. Zudem führt diese Art der Verbrennung zu sehr viel höheren Temperaturen mit bis weit über 1600° im Rauchgas und niedrigeren Wärmeverlusten. Würde man die höheren Temperaturen ausnutzen, dann hätte man auch den Vorteil, dass alle organischen Giftgase, wie Dioxine bei diesen hohen Temperaturen zerstört werden. Als nachteilig gilt, dass diesen hohen Temperaturen nur noch die Ofenanlagen mit keramischen Ausmauerungen widerstehen können, nicht jedoch die heute möglichen Dampferzeuger. Eine besonders gute Nutzung der hohen Temperaturen der Rauchgase verspricht jedoch ein Patent von Siemens [11], das die sehr heißen Rauchgase in einer ersten Stufe in einer Gasturbine auf für eine nachgeschaltete Dampfturbine erträgliche Temperaturen abbaut und dort weiter abarbeitet.

„Die Oxyfuel-Verbrennung ist in der Lage 98% des im Rauchgas vorhandenen CO2 abzuscheiden. Sie ist in dieser Beziehung den anderen Abscheidungs-Verfahren überlegen.“

Eine Forschungsgruppe der RWTH-Aachen konnte zeigen, dass man den notwendigen Sauerstoff für die Verbrennung aus der Luft gewinnen kann, wenn man das 800° heiße, zurückgeführte Rauchgas über einen keramischen Filter leitet, der bei dieser Temperatur nur Sauerstoff durchlässt. [12] Dadurch entstehen beachtliche Einsparungen gegenüber einer Tieftemperaturdestillation der Luft (LINDE-Verfahren). Die gleiche Arbeitsgruppe erprobt auch eine neue Ausführung des Oxyfuel-Verfahrens mit dem Brennstoff Kohlenstaub. Die Oxyfuel-Verbrennung ist in der Lage 98% des im Rauchgas vorhandenen CO2 abzuscheiden. Sie ist in dieser Beziehung den anderen Abscheidungs-Verfahren überlegen.

Das precombustion Verfahren (Integrated Gasification Combined Cycle IGCC – Verfahren) [1,2,14]

Das Abtrennen des Kohlendioxids vom fossilen Brennstoff unmittelbar vor der Verbrennung wird in der Chemie seit Langem ausgeführt. Dabei geht man heute von Erdgas als Brennstoff aus. Das Erdgas wird partiell mit Sauerstoff unter Zugabe von Wasserdampf vergast. Es entsteht ein Synthesegas (Wassergas), bestehend aus Kohlendioxid, Schwefeldioxid und vor allem Wasserstoff. Nach dem Auswaschen des Schwefeldioxids werden Wasserstoff und Kohlendioxid durch Auswaschen des Kohlendioxids mit Methanol (RECTISOL-Wäsche) getrennt. Daraus wird es dann wieder ausgetrieben und das Methanol zurückgewonnen. Als Brennstoff dient der verbliebene Wasserstoff. Das Verfahren erfordert ebenfalls reinen Sauerstoff, der in einer Linde-Tieftemperaturdestillation – also relativ teuer – gewonnen werden muss und einen nicht unerheblichen Investitions- und betrieblichen Aufwand ausmacht. Nach Aussage von Experten sind das über 10% der Stromkosten des betreffenden Kraftwerkes. Es sind keine Gründe zu erkennen, warum man hierfür nicht auch eine keramische Filtrierung und Gewinnung des Sauerstoffes aus der Luft benützen könnte.

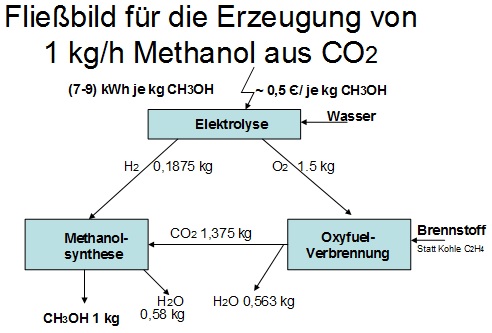

Bild 2: Fließbild (Theoretisch) mit Massenbilanz von Methanol [13]

Aus den Vorgaben ergibt sich, dass die Verbrennungsanlage und die Methanol-Anlage unbedingt schon in der Planung beider Anlagen aufeinander abgestimmt und örtlich unmittelbar nebeneinander angeordnet oder integriert werden müssen. Durch eine enge Anordnung und Integration beider Anlagen können Stoff- und Wärmeströme ausgetauscht und so die Wirtschaftlichkeit der Anlage optimiert werden.

Bild: Combifuel-Anlage vorgeschlagen von VER (Topf u.a.) [14]

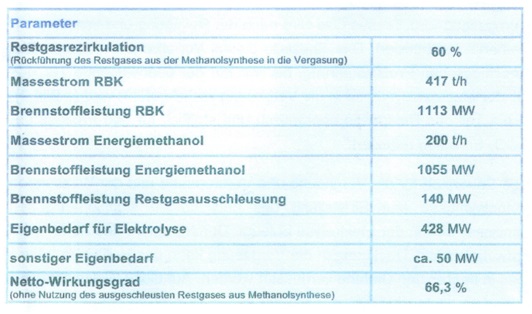

Tabelle 1: Daten zur Combifuel-Anlage von Topf u.a. Bemerkenswert ist der niedrige Energie-Eigenbedarf der Elektrolyse.

Wie eine nach heutigen Gesichtspunkten optimale Anlage zur Erzeugung von Methanol aussehen könnte, kann an dem von VER vorgeschlagenen „COMBIFUEL“ Konzept dargestellt werden (Bild 3). Die Anlage zeichnet sich u.a. dadurch aus, dass sie mit Braunkohle als fossilem Brennstoff arbeitet, wozu ein Wirbelschicht-Trockner und ein Wirbelschicht-Vergaser genutzt werden. Die notwendigen Gase, Wasserstoff und Sauerstoff, werden in einer vorgeschalteten Elektrolyse aus Wasser erzeugt. Die Zerlegung des Wassers wird dank der hohen Temperaturen der Oxyfuel-Verbrennung durch Heißelektrolyse bewirkt. Die Energie liefert der das Netz belastende Überschussstrom, der zunehmend aus der Erzeugung von erneuerbarer Energie anfällt (Siehe Bild 4).

Das Konzept zu dieser Anlage wurde von N. Topf , G. Liebisch und G. Palitsch 2006 mit dem Namen „KBK-Prozess“ vorgestellt (Kraft-Brennstoff-Kopplung). [15] Der Prozess integriert einen Oxyfuel-Prozess (Verbrennung unter reinem Sauerstoff) für Braunkohle mit dem oben vorgestellten „Combifuel–Prozess“ (vgl. Bild 3).

Das Anlagenkonzept ist für ein 920 MW Kraftwerk konzipiert und zeichnet sich durch folgende Merkmale besonders aus:

- Die Braunkohle wird für beide Prozesse gemeinsam vorgewärmt und damit der Wassergehalt erheblich reduziert sowie der Wirkungsgrad verbessert. Die Wärme hierzu entsteht im Prozess als Abfallwärme, nämlich als exotherme Wärme bei der Methanolsynthese.

- Die Elektrolyseanlage, die für beide Anlagen den Sauerstoff bzw. den Wasserstoff liefert, hat einen überraschend geringen Strombedarf. Dieser resultiert daraus, dass die Konstrukteure von VER die Elektrolyse mit Wasserdampf ausführen wollen, der mit den Rauchgasen der Oxyfuel-Anlage überhitzt wird, deren hohe Temperatur von 1500° ohnehin nur zum Teil für die Energieerzeugung ausgenutzt werden kann. (Ob dieses Konzept funktioniert, muss erst noch nachgewiesen werden; natürlich wäre auch eine PEM Elektrolyse-Anlage einsetzbar). Zudem wird hier auch der Sauerstoff aus der Elektrolyse genutzt. Bei den meisten Elektrolyse-Anlagen wird nur der Wasserstoff genutzt und der Sauerstoff nutzlos abgeblasen. [16] Zusätzlicher Strombedarf wird dem Netz entnommen, wenn Windkraftanlagen o.a. das Netz überlasten.

- Das Purgegas aus der Methanolherstellung wird der Oxyfuel-Verbrennung zugeführt. Dabei wird der gemeinsame Wirkungsgrad verbessert und das im Purgegas enthaltene Kohlendioxid ebenso wie die anderen Gase mit verwertet.

- Die Anlage kommt damit auf einen Wirkungsgrad von 53%.

Bild 4; KBK Anlage nach Topf u. A. Die zugehörigen Daten finden sich in der folgenden Tabelle 2.

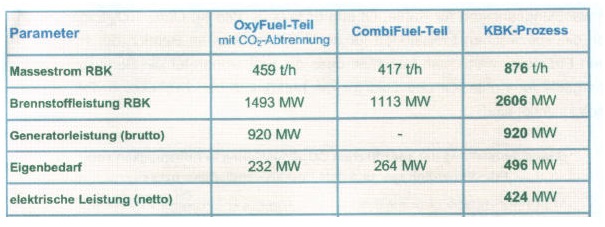

Tabelle 2: Daten zum integrierten KBK-Prozess

Von den Konzepten, die den Autoren bekannt sind, ist dies die am weitesten durchdachte Anlage. Für die Verbrennung scheint auch die oben beschriebene Oxyfuel-Verbrennungsanlage des SIEMENS Patentes [17] sehr interessant. Auch für diese Anlage es empfiehlt sich, eine Methanolsynthese nach dem hier gezeigten „Combifuel-Konzept“ als integrierten, gemeinsamen Prozess einzubauen. Die Anlage der RWTH-Aachen könnte sich sehr gut als ein Baustein in diesem Konzept eignen. Sie müsste noch auf die Möglichkeit, Braunkohle zu verbrennen, überprüft werden.

Zusammenfassende Bewertung

Der potentielle Markt für Methanol ist sehr viel größer als derjenige der in Form von Treibstoffen und einigen anderen Chemikalien sofort abgedeckt werden könnte. Es ist denkbar, die gesamte breite Produktpalette der so genannten „Petrochemie“, also beispielsweise auch alle Kunststoffe und Treibstoffe, wie Benzin, Diesel usw. durch eine „Methanolwirtschaft“ zu ersetzen, wie die nachfolgende Abschätzung zeigt.

„Es ist denkbar, die gesamte breite Produktpalette der so genannten „Petrochemie“, also beispielsweise auch alle Kunststoffe und Treibstoffe, wie Benzin, Diesel usw. durch eine ‚Methanolwirtschaft‘ zu ersetzen.“

Könnte man die 360 Mio. Tonnen pro Jahr an Kohlendioxid, welche alle deutschen Kraftwerke ausstoßen durch Methanol-Anlagen ergänzen, dann könnten daraus 250 Mio. Tonnen pro Jahr an Methanol erzeugt werden. Das wiederum ergäbe durch weitere Umwandlung rund 200 Mio. Tonne pro Jahr an Benzin. Der Treibstoffverbrauch in der BRD beträgt dagegen nur: ~ 65 Mio. Tonnen pro Jahr. Diese hypothetische Abschätzung zeigt, dass es lohnen könnte, eine Methanolwirtschaft, die auf dem Recycling relativ leicht zu gewinnender Kohlendioxyd-Emissionen aus industriellen Ressourcen beruht, ernsthaft zu prüfen.

Weil die Verfahren zur Herstellung von Methanol und Harnstoff aus Kohlendioxid bekannt und großtechnisch erprobt sind, bedarf es keiner langwierigen Versuche mehr; mit entsprechenden politischen Maßnahmen und deren öffentlicher Finanzierung könnte man daher ein Beispielprojekt weitgehend risikolos angehen.

Die Umstellung auf Methanolwirtschaft ist nicht von heute auf morgen möglich. Man kann auch nicht erwarten, dass ein Unternehmen oder Konzern alleine einsteigt, weil die Margen für Methanol zurzeit sehr klein sind und der Markt für die konventionellen Anwendungen gesättigt ist. Anfangen könnte man mit einem großen Marktbereich, wie etwa dem Treibstoffmarkt, der aus relativ wenigen unterschiedlichen Produkten besteht. Eine solche Umstellung wäre wirklich nachhaltig und würde praktisch einem industriellen Kreislauf des Kohlendioxids gleichkommen. Sie würde auch unsere finanzielle Energiebilanz positiv verschieben, denn der nationale Energiebedarf könnte dann zu einem großen Teil auf der heimischen Braunkohle aufbauen, dem einzigen Energieträger, der noch für Jahrhunderte hier verfügbar ist. Der Bedarf an Erdöl und Erdgas, die weitgehend importiert werden müssen, würde mit dieser Umstellung erheblich vermindert werden.

Vergleich der Kosten verschiedener Konzepte

Für große Emittenten besteht deswegen ein Anreiz, sich um eine Entsorgung Gedanken zu machen, weil in nächster Zukunft auch den Energieerzeugern droht, dass sie für die Emission von Kohlendioxid bezahlen müssen und nicht wie bisher die Zertifikate für jede Tonne Kohlendioxid kostenlos zugeteilt bekommen. Für ein kleines 100 MW Kraftwerk müssten schon bei einer Gebühr von nur 10 Euro pro Tonne Kohlendioxid ca. 5 Mio. Euro pro Jahr veranschlagt werden.

Abschätzender Vergleich der Verfahren

(Anlage mit 100 MW thermischer Leistung)

| IGCC-Verfahren | Oxyfuel-Verbrennung | |||

|

Ohne Entsorgung |

Mit Entsorgung |

Mit Methanolerzeugung |

Mit Methanolerzeugung |

|

| Bruttoleistung |

100 MW |

100 MW |

100 MW |

100 MW |

| Kohlebedarf |

38 t/ h |

38 t/ h |

38 t/ h |

38 t/ h |

| CO2-Ausstoß |

88 t/ h |

88 t/ h |

88 t/ h |

88 t/ h |

|

|

|

|

|

|

| Kosten Methanolerzgg. | 135,6 Tsd. € /a | 135,6 Tsd. € /a | ||

| Erlös Methanol Verkauf Marktpreis zzt. 0,2 €/ kg |

+100,4 Tsd. €/a | +100,4 Tsd. €/a | ||

|

Kosten für Versenken in Erde |

-25,6 Mio. €/ a | |||

| Kosten Zertifikate (Basis 15 €/ t) | -10,6 Mio. €/ a | |||

Tabelle 3: Zusammenstellung der wesentlichen Daten einer Kraftwerksanlage mit einer thermischen Bruttoleistung von 100 MW mit Abspaltung bzw. chemischem Recycling von Kohlendioxid in Methanol

Zum Vergleich der zu erwartenden Kosten bei den verschiedenen Verfahren zur Entsorgung in der Erde bzw. das Recycling von Kohlendioxid aus den Rauchgasen großer Emittenten wurde aus Daten, die aus verschiedenen Quellen [18, 13] verfügbar waren, eine Schätzung für ein kleines Kraftwerk von 100 MW erstellt. Die Ergebnisse sind in der Tabelle 3 zusammengefasst. Diese Größe des Kraftwerkes wurde für die Schätzung gewählt, damit man bequem in beliebige Kraftwerke unterschiedlicher Größen umrechnen kann.

Das Ergebnis zeigt, dass die Einerdung des Kohlendioxids (Sequestrieren) jährlich ca. 25 Mio. Euro kosten würde. Das bedeutet, dass sich die Einerdung für die betroffenen Unternehmen erst dann lohnen würde, wenn die Zertifikate mindestens 35 Euro pro Tonne CO2 kosten.

„Der entscheidende Vorteil chemischen Recyclings gegenüber anderen Entsorgungsmethoden ist, dass hier ein neuer Energieträger, also ein Wert erzeugt wird.“

Es wird oft gefordert, die Energie für die erforderlichen Gase, Sauerstoff und Wasserstoff müssten aus einer Quelle kommen, die klimaneutral ist, da sie zu ihrer Erzeugung aus einer Elektrolyse oder Tieftemperaturdestillation relativ viel und teure elektrische Energie benötigen. Sie sollten also z.B. durch Wind oder Sonne erzeugt worden sein. Das wäre natürlich der Idealfall, jedoch kann man davon die Nützlichkeit nicht abhängig machen. Jedermann weiß, dass das Recycling von Metallen oder Kunststoffen auch nützlich ist, obwohl dazu eine Aufbereitung und ein Schmelzprozess mit großem Energiebedarf notwendig sind. Genau so müsste hier oft akzeptiert werden, dass die Energie gelegentlich aus dem eigenen Produktstrom abgezweigt wird. Der entscheidende Vorteil gegenüber anderen Entsorgungsmethoden ist, dass hier ein neuer Energieträger, also ein Wert erzeugt wird, und nicht auf kostenintensive Entsorgung gesetzt wird, die Werte verbraucht. An Hand des Heizwertes von Methanol kann man einen Wirkungsgrad ausrechnen, der bei Methanol theoretisch auf 60% geschätzt werden kann. Es bleibt das Fazit, dass das chemische Recycling von Kohlendioxid die ökologisch und wohl auch ökonomisch wohl die beste Entsorgung in großindustriellem Stil wäre, die bisher zur Verfügung steht.